Table of Contents

مقارنة بين آلات سحب الأسلاك النحاسية المختلفة لتفكيك القضبان

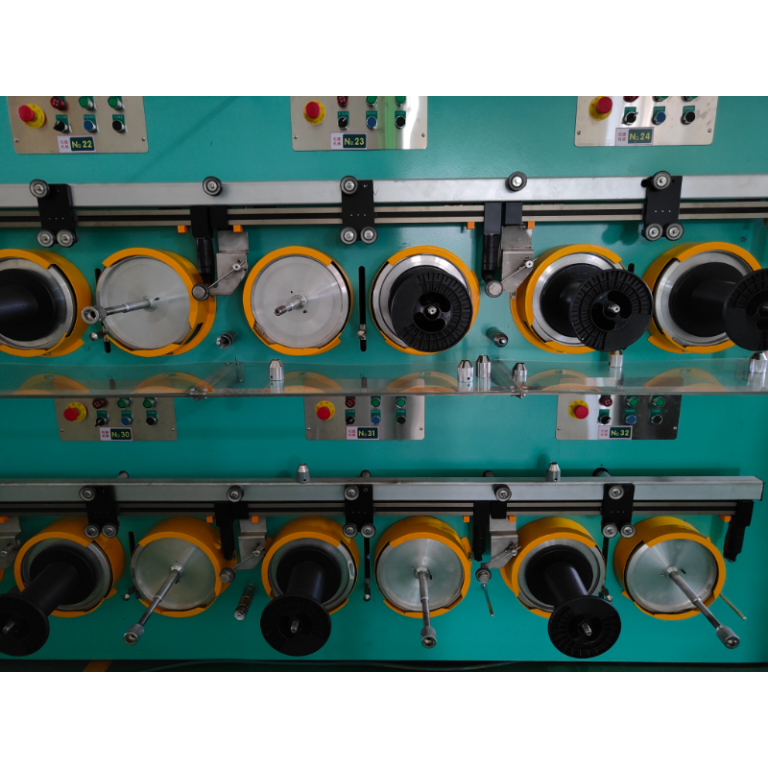

نوع آخر من آلات سحب الأسلاك لتفكيك القضبان هو الآلة متعددة الخطوات. تم تصميم هذه الآلة للتعامل مع كميات أكبر من قضبان النحاس وإنتاج أسلاك ذات جودة أعلى. تتكون الآلة متعددة الخطوات من مراحل متعددة، لكل منها مجموعة قوالب خاصة بها. يتم سحب القضيب النحاسي عبر كل مرحلة في سلسلة من الخطوات، مما يؤدي إلى تقليل قطره تدريجيًا وزيادة طوله. وينتج عن ذلك سلك أكثر سلاسة وأكثر تجانسًا مع عيوب أقل. على الرغم من أن الآلة متعددة الخطوات أكثر تعقيدًا وتكلفة من الآلة ذات الخطوة الواحدة، إلا أنها قادرة على إنتاج أسلاك ذات جودة أعلى بمعدل أسرع.

بالإضافة إلى الآلات ذات الخطوة الواحدة والمتعددة الخطوات، هناك أيضًا تتوفر آلات سحب الأسلاك المستمرة لسحب الأسلاك المكسورة. تم تصميم هذه الآلات للتشغيل المستمر، مما يسمح بإنتاج كميات كبيرة من الأسلاك بأقل وقت توقف. غالبًا ما تُستخدم آلات سحب الأسلاك المستمرة في البيئات الصناعية التي تتطلب إنتاجًا بكميات كبيرة. تتميز هذه الآلات بكفاءة عالية ويمكنها إنتاج أسلاك ذات جودة متسقة بوتيرة سريعة.

عند مقارنة آلات سحب الأسلاك النحاسية المختلفة لسحب الأسلاك النحاسية، من المهم مراعاة عوامل مثل السرعة والسعة وجودة السلك المنتج. الآلات ذات الخطوة الواحدة مناسبة للإنتاج على نطاق صغير وهي فعالة من حيث التكلفة، ولكنها قد لا تكون مناسبة للإنتاج بكميات كبيرة. الآلات متعددة الخطوات قادرة على إنتاج أسلاك عالية الجودة بمعدل أسرع، مما يجعلها مثالية للعمليات واسعة النطاق. تم تصميم آلات سحب الأسلاك المستمرة للتشغيل المستمر وتتميز بالكفاءة العالية، مما يجعلها مثالية للبيئات الصناعية.

في الختام، سيعتمد اختيار آلة سحب الأسلاك النحاسية لآلة سحب القضبان على الاحتياجات والمتطلبات المحددة لعملية الإنتاج. تتميز الآلات ذات الخطوة الواحدة بالبساطة والفعالية من حيث التكلفة، في حين توفر الآلات ذات الخطوات المتعددة جودة أعلى ومعدلات إنتاج أسرع. تم تصميم آلات سحب الأسلاك المستمرة للإنتاج بكميات كبيرة والتشغيل المستمر. من خلال النظر بعناية في ميزات وقدرات كل نوع من الآلات، يمكن للمصنعين اختيار الآلة الأكثر ملاءمة لاحتياجاتهم الإنتاجية.

فوائد استخدام ماكينة سحب الأسلاك النحاسية لسحب الأسلاك النحاسية

تعد آلات سحب الأسلاك النحاسية من أدوات سحب الأسلاك النحاسية أدوات أساسية في الصناعة التحويلية لإنتاج أسلاك نحاسية عالية الجودة. تم تصميم هذه الآلات لسحب قضبان النحاس بكفاءة من خلال سلسلة من القوالب لتقليل قطرها وتحسين خواصها الميكانيكية. هناك العديد من الفوائد لاستخدام آلات سحب الأسلاك النحاسية لسحب الأسلاك النحاسية، بما في ذلك زيادة الإنتاجية وتحسين جودة الأسلاك وتوفير التكاليف.

إحدى الفوائد الأساسية لاستخدام آلة سحب الأسلاك النحاسية لسحب الأسلاك النحاسية هي زيادة الإنتاجية. هذه الآلات قادرة على سحب قضبان النحاس بسرعات عالية، مما يسمح للمصنعين بإنتاج كميات كبيرة من الأسلاك في فترة زمنية قصيرة. يمكن أن يساعد ذلك الشركات على الوفاء بالمواعيد النهائية الضيقة للإنتاج وتلبية طلبات العملاء بسرعة وكفاءة. بالإضافة إلى ذلك، فإن الطبيعة الآلية لهذه الآلات تقلل من الحاجة إلى العمل اليدوي، مما يزيد من الإنتاجية ويقلل من خطر الخطأ البشري.

هناك فائدة أخرى لاستخدام آلات سحب الأسلاك النحاسية التي تعمل على سحب الأسلاك وهي تحسين جودة الأسلاك. عندما يتم سحب قضبان النحاس من خلال القوالب، فإنها تخضع لعملية العمل البارد التي تعمل على تحسين خواصها الميكانيكية، مثل القوة والليونة. وينتج عن ذلك سلك عالي الجودة وأكثر متانة وموثوقية للاستخدام في التطبيقات المختلفة. بالإضافة إلى ذلك، فإن التحكم الدقيق الذي توفره هذه الآلات يضمن تناسق قطر السلك وتشطيب السطح، مما يعزز الجودة الشاملة للمنتج.

نصائح للحفاظ على ماكينة سحب الأسلاك النحاسية المعطلة للقضبان

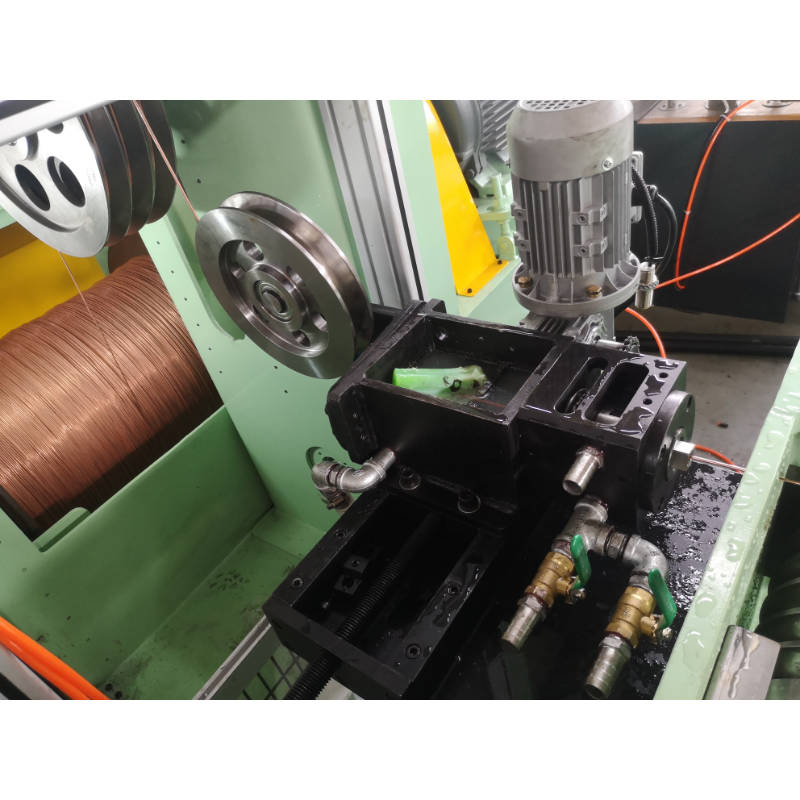

آلة سحب أسلاك سحب الأسلاك النحاسية الدقيقة مع مادة التلدين هي معدات أساسية في صناعة تصنيع الأسلاك. تُستخدم هذه الآلات لسحب قضبان النحاس إلى أسلاك أرق بأقطار مختلفة. لضمان التشغيل السلس وطول عمر هذه الآلات، تعد الصيانة المناسبة أمرًا بالغ الأهمية. في هذه المقالة، سنناقش بعض النصائح لصيانة آلات سحب الأسلاك النحاسية.

أولاً وقبل كل شيء، يعد التنظيف المنتظم للآلة أمرًا ضروريًا. يمكن أن يتراكم الغبار والأوساخ والحطام على مكونات الماكينة، مما يؤدي إلى زيادة الاحتكاك والتآكل. يمكن أن يؤدي ذلك إلى انخفاض الكفاءة والضرر المحتمل للجهاز. يمكن أن يساعد تنظيف الجهاز بانتظام باستخدام فرشاة ناعمة أو قطعة قماش في منع حدوث هذه المشكلات.

بالإضافة إلى التنظيف، يعد التشحيم جانبًا مهمًا آخر لصيانة الماكينة. يمكن أن يساعد التشحيم المناسب للأجزاء المتحركة في الماكينة في تقليل الاحتكاك والتآكل، مما يطيل عمر الماكينة. من المهم استخدام النوع الصحيح من مادة التشحيم لكل مكون واتباع توصيات الشركة المصنعة فيما يتعلق بفترات التشحيم.

يعد فحص الماكينة بحثًا عن أي علامات تآكل أو تلف أمرًا بالغ الأهمية أيضًا. يمكن أن تساعد عمليات التفتيش المنتظمة في تحديد المشكلات المحتملة قبل أن تتفاقم إلى مشكلات كبيرة. ابحث عن الأجزاء البالية أو التالفة، والمسامير أو البراغي السائبة، وأي أصوات أو اهتزازات غير عادية أثناء التشغيل. يمكن أن تؤدي معالجة هذه المشكلات على الفور إلى منع المزيد من الضرر ووقت التوقف عن العمل.

نصيحة الصيانة المهمة الأخرى هي معايرة الجهاز بانتظام. بمرور الوقت، قد تتغير إعدادات الماكينة، مما يؤثر على جودة السلك المسحوب. تضمن معايرة الماكينة أنها تعمل بالأداء الأمثل وتنتج أسلاكًا بالقطر والجودة المطلوبة. اتبع إرشادات الشركة المصنعة لإجراءات المعايرة والفواصل الزمنية.

يعد التحكم المناسب في التوتر أمرًا ضروريًا لتحقيق نتائج متسقة في سحب الأسلاك. يجب فحص أنظمة التحكم في التوتر بانتظام للتأكد من أنها تعمل بشكل صحيح. اضبط إعدادات التوتر حسب الحاجة للحفاظ على جودة السلك وقطره المطلوب. يمكن أن يؤدي التحكم غير المناسب في التوتر إلى كسر الأسلاك، والسحب غير المتساوي، ومشكلات أخرى.

تعد مراقبة أداء الجهاز بانتظام أمرًا مهمًا أيضًا للصيانة. تتبع مؤشرات الأداء الرئيسية مثل قطر السلك والسرعة ومخرجات الإنتاج. وأي انحرافات عن القاعدة يمكن أن تشير إلى مشكلة تحتاج إلى معالجة. من خلال مراقبة أداء الماكينة، يمكنك تحديد المشكلات مبكرًا واتخاذ الإجراءات التصحيحية قبل تفاقمها.

وأخيرًا، يعد تدريب المشغلين لديك على التشغيل والصيانة المناسبة للماكينة أمرًا بالغ الأهمية. تأكد من أن المشغلين لديك على دراية بدليل تشغيل الماكينة وإرشادات السلامة. توفير التدريب على كيفية أداء مهام الصيانة الروتينية وكيفية تحديد المشكلات الشائعة ومعالجتها. يمكن للمشغلين المدربين جيدًا المساعدة في منع وقوع الحوادث ووقت التوقف عن العمل والإصلاحات المكلفة.

في الختام، تعد صيانة آلات سحب الأسلاك النحاسية لسحب الأسلاك النحاسية أمرًا ضروريًا لضمان طول عمرها والأداء الأمثل. باتباع هذه النصائح للصيانة، يمكنك إطالة عمر جهازك وتقليل وقت التوقف عن العمل وإنتاج أسلاك عالية الجودة باستمرار. يعد التنظيف المنتظم والتشحيم والفحص والمعايرة والتحكم في التوتر ومراقبة الأداء وتدريب المشغلين من الجوانب الرئيسية لصيانة الماكينة. من خلال استثمار الوقت والجهد في صيانة أجهزتك، يمكنك تحقيق أقصى قدر من الكفاءة والإنتاجية على المدى الطويل.

Rod breakdown wire drawing Copper Fine Wire Drawing Machine With Annealer are essential equipment in the wire manufacturing industry. These machines are used to draw copper rods into thinner wires of various diameters. To ensure the smooth operation and longevity of these machines, proper maintenance is crucial. In this article, we will discuss some tips for maintaining rod breakdown wire drawing copper wire drawing machines.

First and foremost, regular cleaning of the machine is essential. Dust, dirt, and debris can accumulate on the machine’s components, leading to increased friction and wear. This can result in decreased efficiency and potential damage to the machine. Cleaning the machine regularly with a soft brush or cloth can help prevent these issues.

In addition to cleaning, lubrication is another important aspect of machine maintenance. Proper lubrication of the machine’s moving parts can help reduce friction and wear, prolonging the machine’s lifespan. It is important to use the correct type of lubricant for each component and to follow the manufacturer’s recommendations for lubrication intervals.

Inspecting the machine for any signs of wear or damage is also crucial. Regular inspections can help identify potential issues before they escalate into major problems. Look for worn or damaged parts, loose bolts or screws, and any unusual noises or vibrations during operation. Addressing these issues promptly can prevent further damage and downtime.

Another important maintenance tip is to calibrate the machine regularly. Over time, the machine’s settings may drift, affecting the quality of the drawn wire. Calibrating the machine ensures that it is operating at optimal performance and producing wires of the desired diameter and quality. Follow the manufacturer’s guidelines for calibration procedures and intervals.

Proper tension control is essential for achieving consistent wire drawing results. Tension control systems should be checked regularly to ensure they are functioning correctly. Adjust the tension settings as needed to maintain the desired wire quality and diameter. Improper tension control can lead to wire breakage, uneven drawing, and other issues.

Regularly monitoring the machine’s performance is also important for maintenance. Keep track of key performance indicators such as wire diameter, speed, and production output. Any deviations from the norm could indicate a problem that needs to be addressed. By monitoring the machine’s performance, you can identify issues early and take corrective action before they escalate.

Lastly, training your operators on proper machine operation and maintenance is crucial. Ensure that your operators are familiar with the machine’s operation manual and safety guidelines. Provide training on how to perform routine maintenance tasks and how to identify and address common issues. Well-trained operators can help prevent accidents, downtime, and costly repairs.

In conclusion, maintaining rod breakdown wire drawing copper wire drawing machines is essential for ensuring their longevity and optimal performance. By following these tips for maintenance, you can prolong the life of your machine, reduce downtime, and produce high-quality wires consistently. Regular cleaning, lubrication, inspection, calibration, tension control, performance monitoring, and operator training are key aspects of machine maintenance. By investing time and effort in maintaining your machines, you can maximize their efficiency and productivity in the long run.