Table of Contents

دليل خطوة بخطوة لعملية آلة سحب الأسلاك النحاسية

[عرض الفيديو = “1920” الارتفاع = “1080” mp4 = “https://mingyumachinery.com/wp-content/uploads/2024/04/3月22日-2_x264.mp4”][/فيديو]

سحب الأسلاك النحاسية هي عملية تستخدم لتقليل قطر السلك النحاسي عن طريق سحبه عبر سلسلة من القوالب. تعتبر هذه العملية ضرورية لإنتاج الأسلاك النحاسية بمختلف الأحجام والمقاييس، والتي تستخدم في مجموعة واسعة من التطبيقات، بما في ذلك الأسلاك الكهربائية والاتصالات والبناء. آلة سحب الأسلاك النحاسية هي المعدات الرئيسية المستخدمة في هذه العملية، وفهم كيفية عملها أمر بالغ الأهمية للحصول على أسلاك نحاسية عالية الجودة.

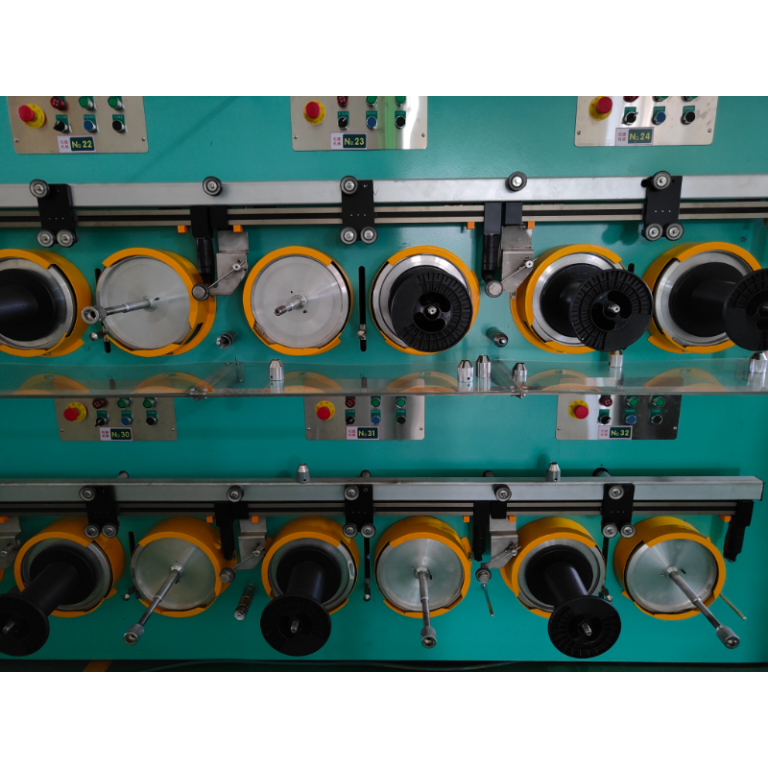

تبدأ عملية آلة سحب الأسلاك النحاسية بتحميل بكرة من الأسلاك النحاسية على الآلة. يتم بعد ذلك تغذية السلك من خلال سلسلة من القوالب، التي يقل قطرها تدريجيًا. أثناء مرور السلك عبر كل قالب، يتم سحبه بواسطة مجموعة من الروافع الدوارة، مما يساعد على تقليل قطره. يتم تكرار العملية عدة مرات حتى يتم الوصول إلى قياس السلك المطلوب.

أحد المكونات الرئيسية لآلة سحب الأسلاك النحاسية هو قالب السحب. عادة ما تكون قوالب السحب مصنوعة من كربيد التنجستن أو الماس، وهي مواد صلبة للغاية يمكنها تحمل الضغوط العالية ودرجات الحرارة المتولدة أثناء عملية سحب الأسلاك. يتم تركيب القالب في حامل القالب، والذي يتم توصيله بالماكينة ويقوم بتوجيه السلك خلال عملية السحب.

أحد المكونات المهمة الأخرى لآلة سحب الأسلاك النحاسية هو الكابستان. الكابستانات عبارة عن براميل دوارة تُستخدم لسحب السلك من خلال قوالب السحب. يمكن تعديل سرعة وشد الرحويات للتحكم في معدل سحب السلك، بالإضافة إلى مقدار الانخفاض في القطر. يعد هذا أمرًا بالغ الأهمية لتحقيق مقياس السلك والجودة المطلوبة.

فوائد استخدام عملية آلة سحب الأسلاك النحاسية

سحب الأسلاك النحاسية عبارة عن عملية تتضمن سحب قضيب نحاسي من خلال سلسلة من القوالب لتقليل قطره وزيادة طوله. تُستخدم هذه العملية بشكل شائع في تصنيع الأسلاك الكهربائية والكابلات ومنتجات النحاس الأخرى. إحدى الفوائد الرئيسية لاستخدام ماكينة سحب الأسلاك النحاسية هي القدرة على إنتاج أسلاك نحاسية عالية الجودة بقطر ثابت وسطح نهائي.

المشكلات والحلول الشائعة في عملية آلة سحب الأسلاك النحاسية

سحب الأسلاك النحاسية عبارة عن عملية تتضمن سحب قضيب نحاسي من خلال سلسلة من القوالب لتقليل قطره وزيادة طوله. هذه العملية ضرورية في إنتاج الأسلاك النحاسية، والتي تستخدم في مجموعة واسعة من التطبيقات، من الأسلاك الكهربائية إلى الاتصالات السلكية واللاسلكية. ومع ذلك، مثل أي عملية تصنيع، يمكن أن يواجه سحب الأسلاك النحاسية عددًا من المشكلات التي يمكن أن تؤثر على جودة المنتج النهائي. في هذه المقالة، سنناقش بعض المشكلات الشائعة التي يمكن أن تنشأ أثناء عملية سحب الأسلاك النحاسية ونستكشف الحلول المحتملة لمعالجتها.

أحد المشكلات الأكثر شيوعًا في سحب الأسلاك النحاسية هو تآكل القالب. أثناء سحب القضيب النحاسي عبر القالب، يمكن أن يؤدي الاحتكاك بين القضيب والقالب إلى تآكل القالب بمرور الوقت. يمكن أن يؤدي ذلك إلى انخفاض غير متساوٍ في القطر وزيادة في خشونة سطح السلك. لمعالجة هذه المشكلة، من المهم فحص القوالب بانتظام بحثًا عن علامات التآكل واستبدالها حسب الحاجة. إن استخدام قوالب عالية الجودة مصنوعة من مواد مثل كربيد التنجستن يمكن أن يساعد أيضًا في تقليل التآكل وإطالة عمر القوالب.

هناك مشكلة شائعة أخرى في سحب الأسلاك النحاسية وهي كسر السلك. يمكن أن يحدث هذا إذا تم سحب السلك بسرعة كبيرة عبر القوالب أو إذا كانت هناك عيوب في قضيب النحاس، مثل الشقوق أو الشوائب. لمنع كسر الأسلاك، من المهم التحكم في السرعة التي يتم بها سحب السلك والتأكد من خلو قضيب النحاس من العيوب قبل بدء عملية السحب. بالإضافة إلى ذلك، يمكن أن يساعد استخدام مواد التشحيم وتقنيات التبريد المناسبة في تقليل الاحتكاك وتوليد الحرارة، مما قد يساهم أيضًا في كسر الأسلاك.

في بعض الحالات، يمكن أن يؤدي سحب الأسلاك النحاسية إلى تكوين عيوب سطحية على السلك، مثل الخدوش أو حفر. يمكن أن يكون سبب هذه العيوب مجموعة متنوعة من العوامل، بما في ذلك المحاذاة غير الصحيحة للقالب، أو عدم كفاية التشحيم، أو سرعة السحب المفرطة. لمعالجة عيوب السطح، من المهم مراقبة عملية الرسم بعناية وإجراء التعديلات حسب الحاجة. يمكن أن يساعد التأكد من محاذاة القوالب بشكل صحيح واستخدام مواد التشحيم عالية الجودة في تقليل حدوث عيوب السطح وتحسين الجودة الإجمالية للسلك.

أخيرًا، هناك مشكلة شائعة أخرى في سحب الأسلاك النحاسية وهي عدم تناسق قطر السلك. يمكن أن يحدث هذا إذا لم يتم محاذاة القوالب بشكل صحيح أو إذا كانت هناك اختلافات في التوتر المطبق على السلك أثناء عملية الرسم. لمعالجة هذه المشكلة، من المهم معايرة آلة الرسم بانتظام والتأكد من محاذاة القوالب بشكل صحيح. بالإضافة إلى ذلك، يمكن أن يساعد استخدام نظام التحكم في شد الحلقة المغلقة في الحفاظ على شد ثابت طوال عملية السحب، مما يؤدي إلى قطر سلك أكثر تجانسًا.

في الختام، يعد سحب الأسلاك النحاسية عملية معقدة يمكن أن تواجه عددًا من المشكلات التي يمكن أن تؤثر على جودة المنتج النهائي. ومن خلال مراقبة عملية الرسم بعناية، واستخدام القوالب ومواد التشحيم عالية الجودة، وإجراء التعديلات حسب الحاجة، يمكن معالجة العديد من هذه المشكلات وحلها. من خلال اتخاذ خطوات استباقية لمعالجة المشكلات الشائعة في سحب الأسلاك النحاسية، يمكن للمصنعين التأكد من أنهم ينتجون أسلاك نحاسية عالية الجودة تلبي احتياجات عملائهم.

Common Issues and Solutions in Copper Wire Drawing Machine Process

Copper wire drawing is a process that involves pulling a copper rod through a series of dies to reduce its diameter and increase its length. This process is essential in the production of copper wire, which is used in a wide range of applications, from electrical wiring to telecommunications. However, like any manufacturing process, copper wire drawing can encounter a number of issues that can affect the quality of the final product. In this article, we will discuss some common issues that can arise during the copper wire drawing process and explore potential solutions to address them.

One of the most common issues in copper wire drawing is die wear. As the copper rod is pulled through the dies, the friction between the rod and the die can cause the die to wear down over time. This can result in an uneven reduction in diameter and an increase in surface roughness of the wire. To address this issue, it is important to regularly inspect the dies for signs of wear and replace them as needed. Using high-quality dies made from materials such as tungsten carbide can also help to reduce wear and prolong the life of the dies.

Another common issue in copper wire drawing is breakage of the wire. This can occur if the wire is pulled too quickly through the dies or if there are defects in the copper rod, such as cracks or impurities. To prevent wire breakage, it is important to control the speed at which the wire is drawn and to ensure that the copper rod is free from defects before the drawing process begins. Additionally, using lubricants and proper cooling techniques can help to reduce friction and heat generation, which can also contribute to wire breakage.

In some cases, copper wire drawing can result in the formation of surface defects on the wire, such as scratches or pits. These defects can be caused by a variety of factors, including improper die alignment, inadequate lubrication, or excessive drawing speed. To address surface defects, it is important to carefully monitor the drawing process and make adjustments as needed. Ensuring that the dies are properly aligned and using high-quality lubricants can help to reduce the occurrence of surface defects and improve the overall quality of the wire.

Finally, another common issue in copper wire drawing is inconsistent wire diameter. This can occur if the dies are not properly aligned or if there are variations in the tension applied to the wire during the drawing process. To address this issue, it is important to regularly calibrate the drawing machine and ensure that the dies are aligned correctly. Additionally, using a closed-loop tension control system can help to maintain consistent tension throughout the drawing process, resulting in more uniform wire diameter.

In conclusion, copper wire drawing is a complex process that can encounter a number of issues that can affect the quality of the final product. By carefully monitoring the drawing process, using high-quality dies and lubricants, and making adjustments as needed, many of these issues can be addressed and resolved. By taking proactive steps to address common issues in copper wire drawing, manufacturers can ensure that they are producing high-quality copper wire that meets the needs of their customers.