Table of Contents

Tipps zur Optimierung der Effizienz in der Wärmeaustausch-Emaillier-Produktionslinie

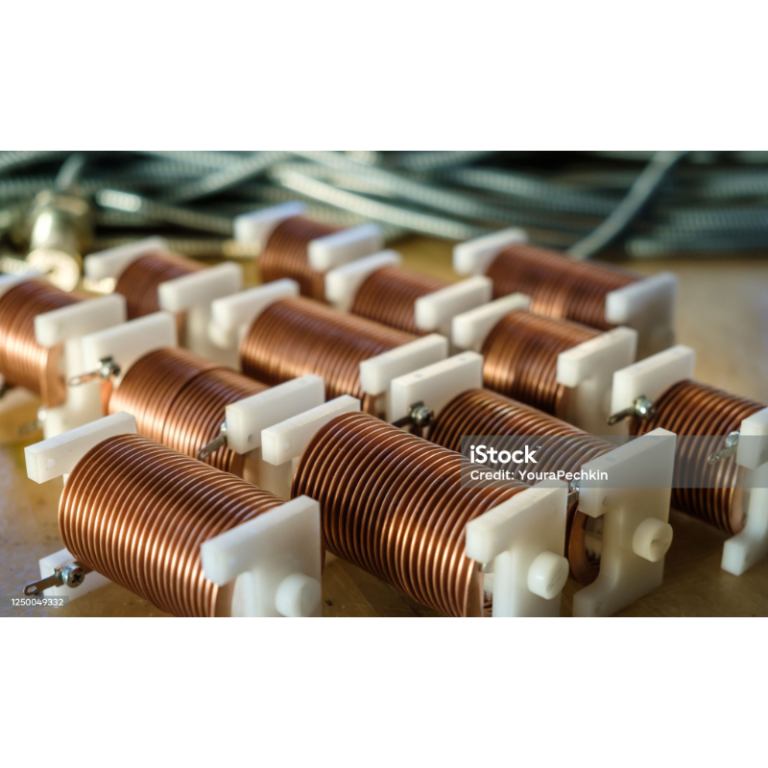

Wärmetauscher-Emailliermaschinen sind für die Herstellung von Wärmetauschern, die in verschiedenen Branchen wie HVAC, Automobil und Luft- und Raumfahrt eingesetzt werden, unerlässlich. Diese Produktionslinien umfassen mehrere Prozesse wie Reinigen, Beschichten, Trocknen und Aushärten, um die Qualität und Haltbarkeit des Endprodukts sicherzustellen. Um die Effizienz einer Produktionslinie für die Wärmeaustausch-Emaillierung zu optimieren, ist es entscheidend, bestimmte Tipps und Strategien umzusetzen, die den Produktionsprozess rationalisieren und die Gesamtproduktivität verbessern können.

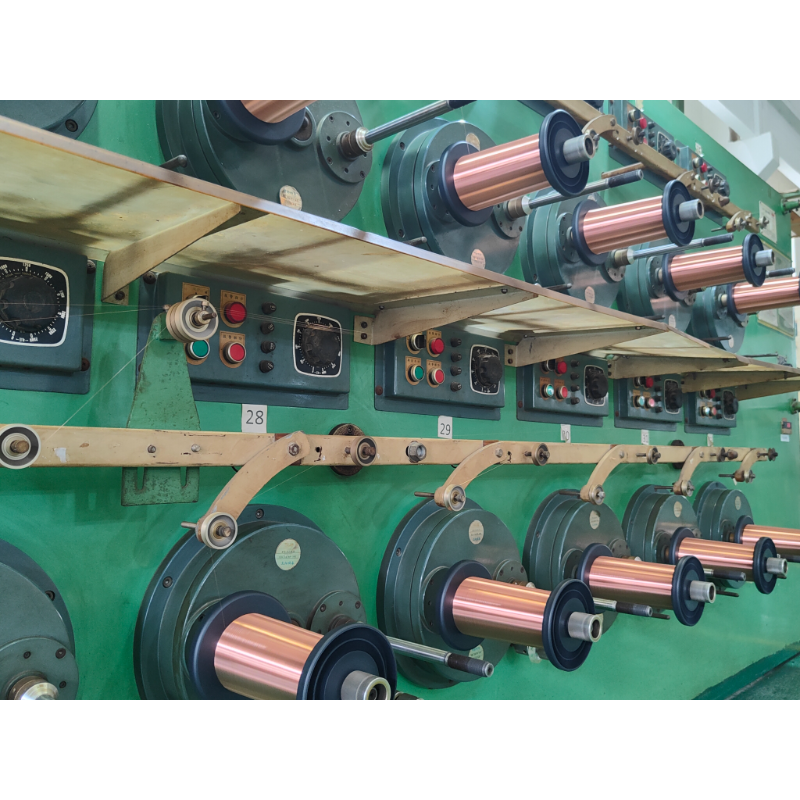

Ein wichtiger Tipp zur Optimierung der Effizienz in einer Wärmeaustausch-Emaillier-Produktionslinie ist die Gewährleistung einer ordnungsgemäßen Wartung von Geräten und Maschinen. Regelmäßige Wartung und Instandhaltung von Geräten wie Öfen, Förderbändern und Beschichtungsmaschinen können dazu beitragen, Ausfälle und Ausfallzeiten zu vermeiden, die sich erheblich auf die Produktionsleistung auswirken können. Es ist wichtig, routinemäßige Wartungskontrollen und Inspektionen zu planen, um potenzielle Probleme zu erkennen und diese umgehend zu beheben, um Unterbrechungen im Produktionsprozess zu vermeiden.

Ein weiterer Tipp zur Optimierung der Effizienz ist die Implementierung von Automatisierung und Robotik in der Produktionslinie. Automatisierung kann dazu beitragen, sich wiederholende Aufgaben zu rationalisieren und die Genauigkeit und Konsistenz im Produktionsprozess zu verbessern. Durch die Automatisierung bestimmter Prozesse wie dem Auftragen und Aushärten der Beschichtung können Hersteller die Arbeitskosten senken, Fehler minimieren und die Produktionsgeschwindigkeit erhöhen. Investitionen in Automatisierungstechnik können auch dazu beitragen, die Produktqualität und -konsistenz insgesamt zu verbessern, was zu einer höheren Kundenzufriedenheit führt.

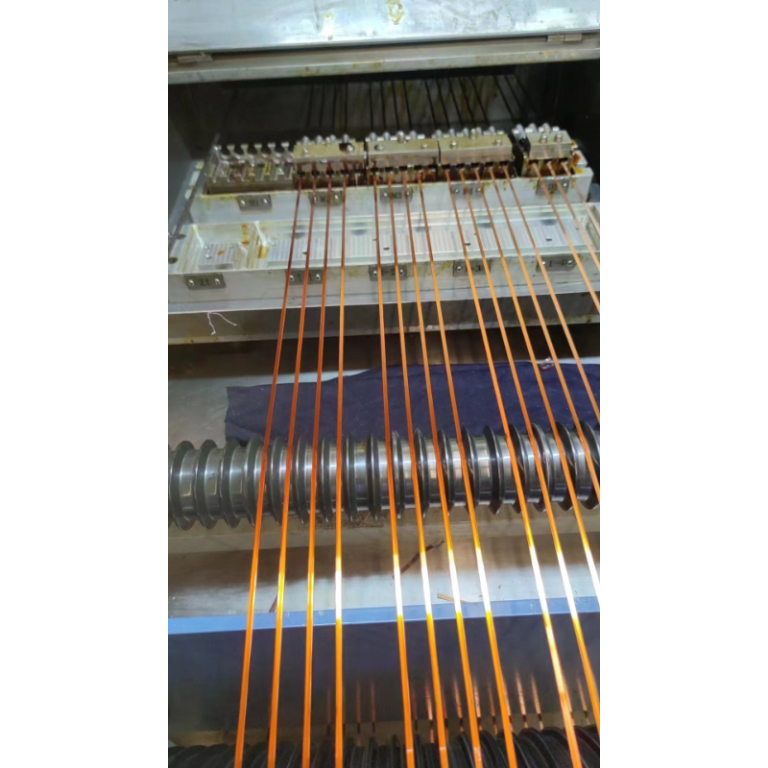

Darüber hinaus kann die Optimierung von Layout und Design der Drahtlackieranlage auch zur Effizienzsteigerung beitragen. Durch die logische und effiziente Organisation von Geräten und Arbeitsplätzen können Hersteller unnötige Bewegungen und Transporte von Materialien reduzieren, was Zeit sparen und den Arbeitsablauf verbessern kann. Es ist wichtig, den Material- und Personalfluss in der Produktionslinie zu analysieren und Anpassungen vorzunehmen, um die Effizienz zu optimieren und Engpässe zu minimieren.

Darüber hinaus kann die Implementierung von Lean-Manufacturing-Prinzipien dazu beitragen, die Effizienz einer Produktionslinie für die Wärmeaustausch-Emailleierung zu optimieren. Lean Manufacturing konzentriert sich auf die Beseitigung von Verschwendung, die Verbesserung von Prozessen und die Maximierung des Werts für den Kunden. Durch die Identifizierung und Eliminierung nicht wertschöpfender Aktivitäten können Hersteller den Produktionsprozess rationalisieren, Durchlaufzeiten verkürzen und die Produktivität steigern. Die Implementierung von Lean-Tools wie 5S, Kanban und Wertstromanalyse kann dabei helfen, Verbesserungspotenziale zu identifizieren und eine kontinuierliche Verbesserung in der Produktionslinie voranzutreiben.

Darüber hinaus sind Schulung und Entwicklung des Personals für die Optimierung der Effizienz in einer Wärmeaustausch-Emaillier-Produktionslinie von entscheidender Bedeutung. Die Bereitstellung angemessener Schulungen für Mitarbeiter in Bezug auf Gerätebedienung, Sicherheitsverfahren und Qualitätsstandards kann dazu beitragen, die Produktivität zu verbessern und Fehler zu reduzieren. Es ist wichtig, in fortlaufende Schulungs- und Entwicklungsprogramme zu investieren, um sicherzustellen, dass die Mitarbeiter über die erforderlichen Fähigkeiten und Kenntnisse verfügen, um ihre Arbeit effektiv auszuführen.

Zusammenfassend lässt sich sagen, dass die Optimierung der Effizienz in einer Produktionslinie für die Wärmeaustausch-Emailleierung eine Kombination aus ordnungsgemäßer Wartung, Automatisierung, Layoutdesign, Lean-Manufacturing-Prinzipien und Mitarbeiterschulung. Durch die Umsetzung dieser Tipps und Strategien können Hersteller den Produktionsprozess rationalisieren, die Produktivität verbessern und die Gesamteffizienz der Produktionslinie steigern. Letztendlich kann die Optimierung der Effizienz Herstellern dabei helfen, die Anforderungen der Kunden zu erfüllen, Kosten zu senken und auf dem Markt wettbewerbsfähig zu bleiben.

Vorteile der Implementierung einer Wärmeaustausch-Emaillier-Produktionslinie

In der Welt der industriellen Fertigung sind Effizienz und Qualität entscheidende Faktoren für den Erfolg einer Produktionslinie. Eine Methode, die in den letzten Jahren an Popularität gewonnen hat, ist der Einsatz einer Wärmeaustausch-Lackierdraht-Produktionslinie. Diese Systeme bieten eine Reihe von Vorteilen, die Unternehmen dabei helfen können, ihre Prozesse zu verbessern und letztendlich ihr Endergebnis zu steigern.

Einer der Hauptvorteile der Implementierung einer Wärmeaustausch-Emaillier-Produktionslinie ist die Möglichkeit, konsistente und gleichmäßige Ergebnisse zu erzielen. Herkömmliche Emailliermethoden erfordern oft Handarbeit, was zu Schwankungen in der Dicke und Qualität der Emailbeschichtung führen kann. Durch den Einsatz eines Wärmeaustauschsystems können Unternehmen sicherstellen, dass jedes Produkt die gleiche Wärmebehandlung erhält, was zu einem gleichmäßigeren Finish führt.

Ein weiterer Vorteil von Produktionslinien für die Wärmeaustausch-Emailleierung ist die Möglichkeit, die Produktionsgeschwindigkeit zu erhöhen. Diese Systeme sind darauf ausgelegt, Produkte schnell und effizient zu erhitzen, sodass Unternehmen mehr Artikel in kürzerer Zeit verarbeiten können. Dies kann Unternehmen dabei helfen, enge Fristen einzuhalten und große Aufträge ohne Qualitätseinbußen abzuwickeln.

Neben der Verbesserung von Effizienz und Qualität können Produktionslinien für die Wärmeaustausch-Emaille-Produktion Unternehmen auch dabei helfen, ihren Energieverbrauch zu senken. Diese Systeme sind auf hohe Effizienz ausgelegt und verbrauchen weniger Energie als herkömmliche Emailliermethoden. Dies kann für Unternehmen zu Kosteneinsparungen in Form niedrigerer Stromrechnungen und einer geringeren Umweltbelastung führen.

Darüber hinaus sind Produktionslinien für die Wärmeaustausch-Emailleierung auch umweltfreundlicher als herkömmliche Emailliermethoden. Diese Systeme erzeugen weniger Emissionen und Abfallprodukte, was sie zu einer nachhaltigeren Option für Unternehmen macht, die ihren CO2-Fußabdruck reduzieren möchten. Durch die Implementierung eines Wärmeaustauschsystems können Unternehmen ihr Engagement für den Umweltschutz unter Beweis stellen und umweltbewusste Kunden gewinnen.

Insgesamt liegen die Vorteile der Implementierung einer Wärmeaustausch-Emaillier-Produktionslinie auf der Hand. Diese Systeme bieten Unternehmen die Möglichkeit, konsistente und einheitliche Ergebnisse zu erzielen, die Produktionsgeschwindigkeit zu erhöhen, den Energieverbrauch zu senken und ihre Umweltbelastung zu verbessern. Durch die Investition in ein Wärmeaustauschsystem können Unternehmen ihre Prozesse verbessern, ihre Effizienz steigern und letztendlich ihren Gewinn steigern.