Table of Contents

Consejos para optimizar la eficiencia en la línea de producción de esmaltado por intercambio de calor

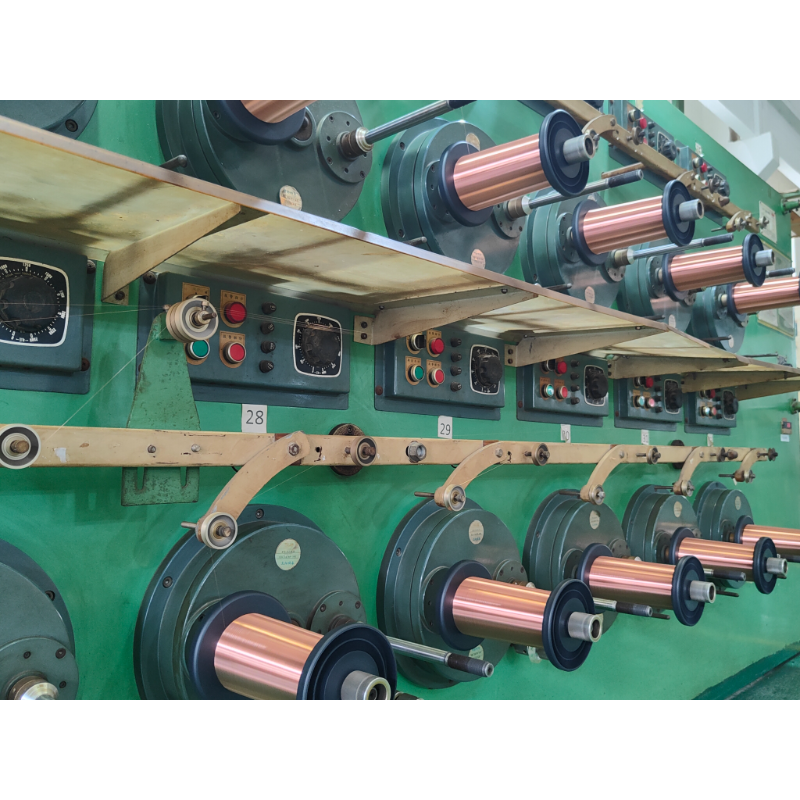

Las máquinas de esmaltado por intercambio de calor son esenciales para la fabricación de intercambiadores de calor utilizados en diversas industrias, como HVAC, automotriz y aeroespacial. Estas líneas de producción involucran múltiples procesos como limpieza, recubrimiento, secado y curado para garantizar la calidad y durabilidad del producto final. Para optimizar la eficiencia en una línea de producción de esmaltado por intercambio de calor, es fundamental implementar ciertos consejos y estrategias que puedan agilizar el proceso de producción y mejorar la productividad general.

Un consejo clave para optimizar la eficiencia en una línea de producción de esmaltado por intercambio de calor es garantizar un mantenimiento adecuado de equipos y maquinaria. El mantenimiento y la revisión regulares de equipos como hornos, transportadores y máquinas de recubrimiento pueden ayudar a prevenir averías y tiempos de inactividad, que pueden afectar significativamente el rendimiento de la producción. Es importante programar inspecciones y controles de mantenimiento de rutina para identificar cualquier problema potencial y abordarlo rápidamente para evitar interrupciones en el proceso de producción.

Otro consejo para optimizar la eficiencia es implementar automatización y robótica en la línea de producción. La automatización puede ayudar a agilizar las tareas repetitivas y mejorar la precisión y la coherencia en el proceso de producción. Al automatizar ciertos procesos, como la aplicación de recubrimiento y el curado, los fabricantes pueden reducir los costos de mano de obra, minimizar los errores y aumentar la velocidad de producción. Invertir en tecnología de automatización también puede ayudar a mejorar la calidad y consistencia general del producto, lo que genera una mayor satisfacción del cliente.

Además, optimizar la distribución y el diseño de la planta de esmaltado de alambre también puede ayudar a mejorar la eficiencia. Al organizar los equipos y las estaciones de trabajo de manera lógica y eficiente, los fabricantes pueden reducir el movimiento y transporte innecesarios de materiales, lo que puede ahorrar tiempo y mejorar el flujo de trabajo. Es importante analizar el flujo de materiales y personal en la línea de producción y realizar ajustes para optimizar la eficiencia y minimizar los cuellos de botella.

Además, la implementación de principios de fabricación ajustada puede ayudar a optimizar la eficiencia en una línea de producción de esmaltado por intercambio de calor. La fabricación ajustada se centra en eliminar el desperdicio, mejorar los procesos y maximizar el valor para el cliente. Al identificar y eliminar actividades que no agregan valor, los fabricantes pueden optimizar el proceso de producción, reducir los plazos de entrega y aumentar la productividad. La implementación de herramientas eficientes como 5S, kanban y mapeo del flujo de valor puede ayudar a identificar áreas de mejora e impulsar una mejora continua en la línea de producción.

Además, la capacitación y el desarrollo del personal son esenciales para optimizar la eficiencia en una línea de producción de esmaltado por intercambio de calor. Proporcionar a los empleados la capacitación adecuada sobre el funcionamiento de los equipos, los procedimientos de seguridad y los estándares de calidad puede ayudar a mejorar la productividad y reducir los errores. Es importante invertir en programas continuos de capacitación y desarrollo para garantizar que los empleados tengan las habilidades y conocimientos necesarios para realizar su trabajo de manera efectiva.

En conclusión, optimizar la eficiencia en una línea de producción de esmaltado por intercambio de calor requiere una combinación de mantenimiento adecuado, automatización, diseño de distribución, principios de fabricación ajustada y formación de empleados. Al implementar estos consejos y estrategias, los fabricantes pueden optimizar el proceso de producción, mejorar la productividad y mejorar la eficiencia general en la línea de producción. En última instancia, optimizar la eficiencia puede ayudar a los fabricantes a satisfacer las demandas de los clientes, reducir costos y seguir siendo competitivos en el mercado.

Beneficios de implementar una línea de producción de esmaltado por intercambio de calor

En el mundo de la fabricación industrial, la eficiencia y la calidad son factores clave para determinar el éxito de una línea de producción. Un método que ha ganado popularidad en los últimos años es el uso de una línea de producción de alambre esmaltado por intercambio de calor. Estos sistemas ofrecen una serie de beneficios que pueden ayudar a las empresas a mejorar sus procesos y, en última instancia, aumentar sus resultados.

Uno de los principales beneficios de implementar una línea de producción de esmaltado por intercambio de calor es la capacidad de lograr resultados consistentes y uniformes. Los métodos de esmaltado tradicionales suelen depender del trabajo manual, lo que puede provocar variaciones en el espesor y la calidad del recubrimiento de esmalte. Al utilizar un sistema de intercambio de calor, las empresas pueden garantizar que cada producto reciba el mismo nivel de tratamiento térmico, lo que da como resultado un acabado más uniforme.

Otra ventaja de las líneas de producción de esmaltado por intercambio de calor es la capacidad de aumentar la velocidad de producción. Estos sistemas están diseñados para calentar productos de forma rápida y eficiente, lo que permite a las empresas procesar más artículos en menos tiempo. Esto puede ayudar a las empresas a cumplir plazos ajustados y realizar grandes pedidos sin sacrificar la calidad.

Además de mejorar la eficiencia y la calidad, las líneas de producción de esmaltado por intercambio de calor también pueden ayudar a las empresas a reducir su consumo de energía. Estos sistemas están diseñados para ser altamente eficientes y utilizar menos energía que los métodos de esmaltado tradicionales. Esto puede generar ahorros de costos para las empresas en forma de facturas de servicios públicos más bajas y un menor impacto ambiental.

Además, las líneas de producción de esmaltado por intercambio de calor también son más respetuosas con el medio ambiente que los métodos de esmaltado tradicionales. Estos sistemas producen menos emisiones y productos de desecho, lo que los convierte en una opción más sostenible para las empresas que buscan reducir su huella de carbono. Al implementar un sistema de intercambio de calor, las empresas pueden demostrar su compromiso con la gestión ambiental y atraer clientes conscientes del medio ambiente.

En general, los beneficios de implementar una línea de producción de esmaltado por intercambio de calor son claros. Estos sistemas ofrecen a las empresas la capacidad de lograr resultados consistentes y uniformes, aumentar la velocidad de producción, reducir el consumo de energía y mejorar su impacto ambiental. Al invertir en un sistema de intercambio de calor, las empresas pueden mejorar sus procesos, aumentar su eficiencia y, en última instancia, mejorar sus resultados.