Suggerimenti per ottimizzare l’efficienza nella smaltatura della linea di produzione del filo

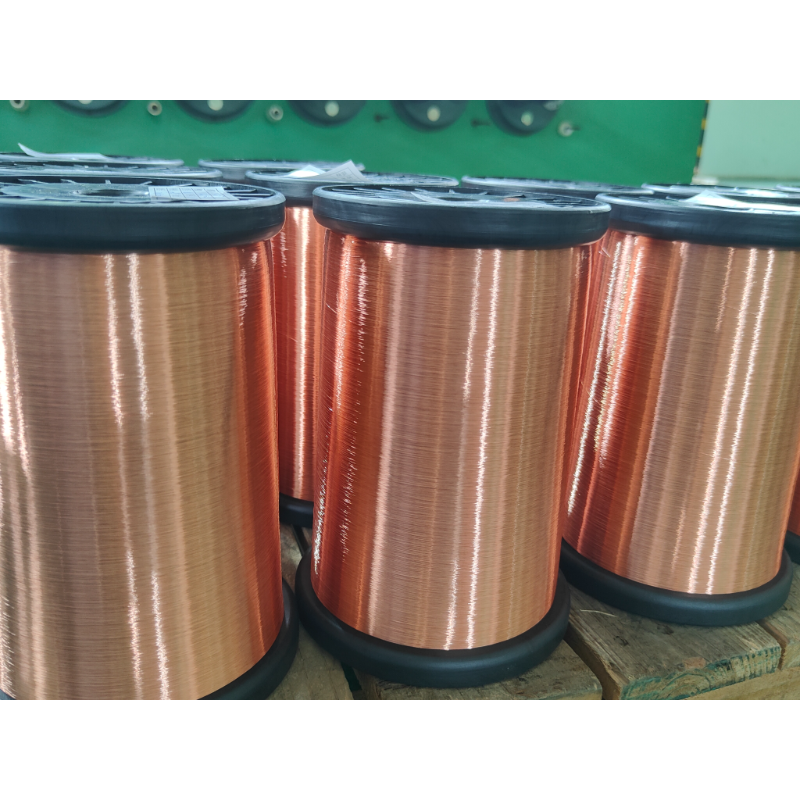

Le macchine per smaltatura sono essenziali per la produzione di scambiatori di calore utilizzati in vari settori come HVAC, automobilistico e aerospaziale. Queste linee di produzione coinvolgono molteplici processi come pulizia, rivestimento, asciugatura e stagionatura per garantire la qualità e la durata del prodotto finale. Per ottimizzare l’efficienza di una linea di produzione di smaltatura a scambio termico, è fondamentale implementare alcuni suggerimenti e strategie in grado di snellire il processo produttivo e migliorare la produttività complessiva.

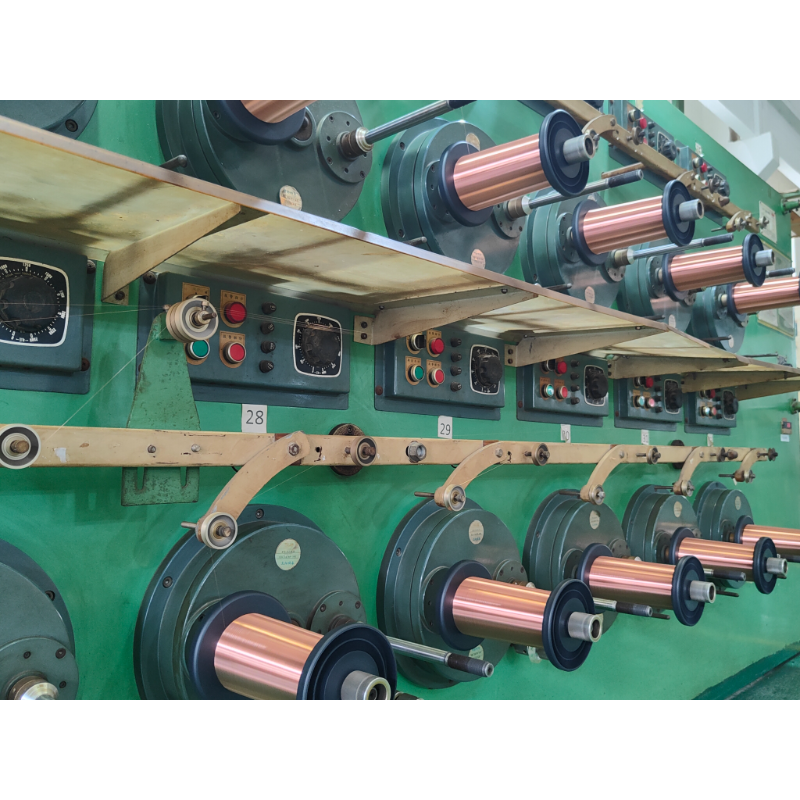

Un suggerimento fondamentale per ottimizzare l’efficienza di una linea di produzione di smaltatura a scambio termico è garantire la corretta manutenzione delle attrezzature e dei macchinari. La manutenzione e l’assistenza regolari di apparecchiature quali forni, nastri trasportatori e macchine di rivestimento possono aiutare a prevenire guasti e tempi di inattività, che possono avere un impatto significativo sulla produzione. È importante pianificare controlli e ispezioni di manutenzione ordinaria per identificare eventuali problemi e affrontarli tempestivamente per evitare interruzioni nel processo di produzione.

Un altro consiglio per ottimizzare l’efficienza è implementare l’automazione e la robotica nella linea di produzione. L’automazione può aiutare a semplificare le attività ripetitive e a migliorare la precisione e la coerenza del processo di produzione. Automatizzando alcuni processi come l’applicazione e l’indurimento del rivestimento, i produttori possono ridurre i costi di manodopera, minimizzare gli errori e aumentare la velocità di produzione. Investire nella tecnologia di automazione può anche contribuire a migliorare la qualità e l’uniformità complessiva del prodotto, con conseguente maggiore soddisfazione del cliente.

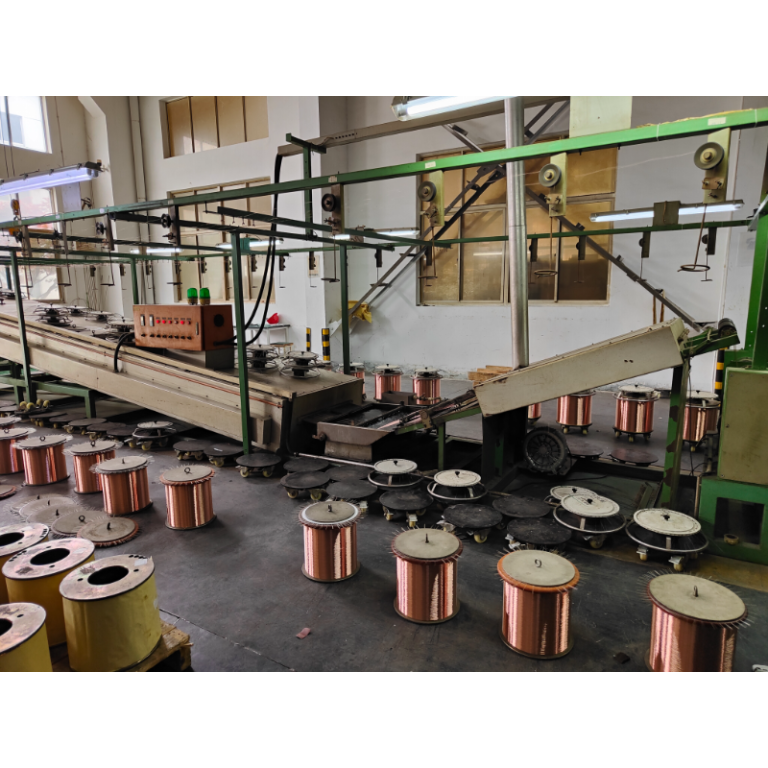

Inoltre, anche l’ottimizzazione del layout e del design della linea di produzione di smaltatura fili può contribuire a migliorare l’efficienza. Organizzando attrezzature e postazioni di lavoro in modo logico ed efficiente, i produttori possono ridurre gli spostamenti e i trasporti non necessari dei materiali, con conseguente risparmio di tempo e miglioramento del flusso di lavoro. È importante analizzare il flusso dei materiali e del personale nella linea di produzione e apportare modifiche per ottimizzare l’efficienza e ridurre al minimo i colli di bottiglia.

Inoltre, l’implementazione dei principi di produzione snella può aiutare a ottimizzare l’efficienza in una macchina per smaltatura a scambio termico. La produzione snella si concentra sull’eliminazione degli sprechi, sul miglioramento dei processi e sulla massimizzazione del valore per il cliente. Identificando ed eliminando le attività senza valore aggiunto, i produttori possono semplificare il processo di produzione, ridurre i tempi di consegna e aumentare la produttività. L’implementazione di strumenti snelli come 5S, kanban e mappatura del flusso di valore può aiutare a identificare le aree di miglioramento e promuovere il miglioramento continuo nella linea di produzione.

Inoltre, la formazione e lo sviluppo del personale sono fondamentali per ottimizzare l’efficienza di una linea di produzione di smaltatura a scambio termico. Fornire ai dipendenti una formazione adeguata sul funzionamento delle apparecchiature, sulle procedure di sicurezza e sugli standard di qualità può aiutare a migliorare la produttività e ridurre gli errori. È importante investire in programmi di formazione e sviluppo continui per garantire che i dipendenti abbiano le competenze e le conoscenze necessarie per svolgere il proprio lavoro in modo efficace.

In conclusione, l’ottimizzazione dell’efficienza in una linea di produzione di smaltatura a scambio termico richiede una combinazione di corretta manutenzione, automazione, progettazione del layout, principi di produzione snella e formazione dei dipendenti. Implementando questi suggerimenti e strategie, i produttori possono semplificare il processo di produzione, migliorare la produttività e migliorare l’efficienza complessiva della linea di produzione. In definitiva, l’ottimizzazione dell’efficienza può aiutare i produttori a soddisfare le richieste dei clienti, ridurre i costi e rimanere competitivi sul mercato.