Table of Contents

Пошаговое руководство по работе на станке для волочения медной проволоки

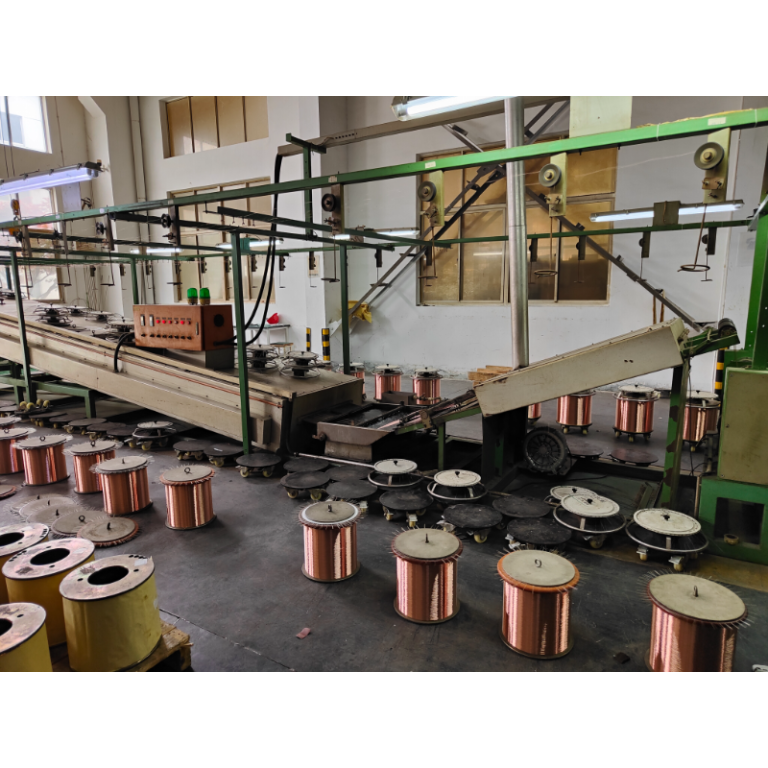

Волочение медной проволоки — это процесс, используемый для уменьшения диаметра медной проволоки путем ее протягивания через ряд матриц. Этот процесс необходим для производства медных проводов различных размеров и калибров, которые используются в широком спектре применений, включая электропроводку, телекоммуникации и строительство. Машина для волочения медной проволоки является ключевым оборудованием, используемым в этом процессе, и понимание того, как она работает, имеет решающее значение для получения высококачественной медной проволоки.

Процесс волочения медной проволоки начинается с загрузки в машину катушки медной проволоки. Затем проволока проходит через ряд матриц, диаметр которых постепенно уменьшается. Когда проволока проходит через каждую матрицу, она натягивается набором вращающихся шпилей, которые помогают уменьшить ее диаметр. Процесс повторяется несколько раз, пока не будет достигнуто желаемое сечение проволоки.

Одним из ключевых компонентов машины для волочения медной проволоки является волочильная матрица. Волоточные матрицы обычно изготавливаются из карбида вольфрама или алмаза, которые представляют собой чрезвычайно твердые материалы, способные выдерживать высокое давление и температуру, возникающие в процессе волочения проволоки. Матрица установлена в держателе матрицы, который прикреплен к машине и направляет проволоку в процессе волочения.

Еще одним важным компонентом машины для волочения медной проволоки является шпиль. Кабестаны — это вращающиеся барабаны, которые используются для протягивания проволоки через волочильные матрицы. Скорость и натяжение шпилей можно регулировать, чтобы контролировать скорость протягивания проволоки, а также степень уменьшения диаметра. Это имеет решающее значение для достижения желаемого сечения и качества проволоки.

В дополнение к волочильным штампам и шпилям, волочильная машина для медной проволоки также включает в себя систему смазки. Смазочные материалы используются для уменьшения трения между проволокой и волоками, что помогает предотвратить разрыв или повреждение проволоки в процессе волочения. Система смазки обычно автоматизирована и может быть отрегулирована для обеспечения оптимальной производительности. Когда проволока проходит через волочильные матрицы, она подвергается процессу, известному как наклеп. Деформационное упрочнение — это явление, при котором проволока становится более твердой и хрупкой по мере протягивания через матрицы. Чтобы проволока не стала слишком хрупкой, важно периодически отжигать ее. Отжиг включает нагрев проволоки до высокой температуры, а затем ее медленное охлаждение, что помогает восстановить ее пластичность и гибкость.

После того, как проволока вытянута до желаемого сечения, ее наматывают на катушку или катушку для дальнейшей обработки. . Готовую медную проволоку затем можно использовать в различных областях, включая электропроводку, телекоммуникации и строительство.

В заключение, машина для волочения тонкой медной проволоки с процессом отжига является важным шагом в производстве высококачественной медной проволоки. . Понимая, как работает машина и какие компоненты в ней задействованы, производители могут гарантировать, что производят медные провода, соответствующие требуемым спецификациям и стандартам. При наличии подходящего оборудования и опыта волочение медной проволоки может стать высокоэффективным и экономически выгодным процессом производства высококачественной медной проволоки.

Преимущества использования машины для волочения медной проволоки

Чертеж медной проволоки — это процесс, который включает в себя протягивание медного стержня через ряд матриц для уменьшения его диаметра и увеличения длины. Этот процесс обычно используется при производстве электрических проводов, кабелей и других медных изделий. Одним из ключевых преимуществ использования волочильной машины для медной проволоки является возможность производить высококачественную медную проволоку с постоянным диаметром и качеством поверхности.

Процесс волочения медной проволоки начинается с подачи медного стержня в машину. Затем стержень пропускают через ряд матриц, каждая из которых немного меньшего диаметра, чем предыдущая. По мере того, как стержень протягивается через матрицы, он растягивается и уменьшается в диаметре, в результате чего проволока становится длиннее и тоньше. Этот процесс можно повторять несколько раз для достижения желаемого диаметра проволоки.

Одним из основных преимуществ использования волочильной машины для медной проволоки является возможность точного контроля диаметра проволоки. Это важно в отраслях, где для правильного функционирования провод должен соответствовать определенным требованиям к размеру. Используя волочильную машину, производители могут производить проволоку с постоянным диаметром и допуском, гарантируя, что она соответствует необходимым спецификациям.

Помимо контроля диаметра проволоки, процесс волочения проволоки также улучшает качество поверхности медной проволоки. . Когда проволока протягивается через матрицы, любые дефекты и неровности поверхности сглаживаются, в результате чего поверхность становится чистой и однородной. Это важно для применений, где проволока будет подвергаться воздействию высоких температур или агрессивных сред, поскольку гладкая поверхность может помочь предотвратить повреждение и обеспечить долговечность проволоки.

Еще одним преимуществом использования машины для волочения медной проволоки для машины для разрушения стержней является возможность увеличения длины провода. Протягивая медный стержень через матрицы, производители могут производить проволоку большей длины без необходимости дополнительного сращивания или сварки. Это может быть особенно полезно в тех случаях, когда требуются провода большой длины, например, при строительстве электрических сетей или телекоммуникационных сетей. Кроме того, процесс волочения проволоки также может улучшить механические свойства медного провода. По мере того как проволока растягивается и уменьшается в диаметре, ее зернистая структура уточняется, в результате чего материал становится более прочным и пластичным. Это может быть важно в тех случаях, когда проволока будет подвергаться высоким растягивающим усилиям или изгибу, поскольку более прочная проволока может лучше выдерживать эти напряжения, не ломаясь и не деформируясь.

В целом, процесс волочения медной проволоки предлагает ряд преимуществ для производителей, желающих производить высококачественную медную проволоку. Контролируя диаметр, качество поверхности, длину и механические свойства проволоки, производители могут гарантировать, что их продукция соответствует необходимым спецификациям и надежно работает в различных областях применения. Независимо от того, используется ли процесс волочения проволоки в электропроводке, телекоммуникационных кабелях или других медных изделиях, он может помочь производителям добиться стабильных и высококачественных результатов.

Общие проблемы и решения при работе на станке для волочения медной проволоки

Чертеж медной проволоки — это процесс, который включает в себя протягивание медного стержня через ряд матриц для уменьшения его диаметра и увеличения длины. Этот процесс важен при производстве медной проволоки, которая используется в широком спектре применений, от электропроводки до телекоммуникаций. Однако, как и в любом производственном процессе, при волочении медной проволоки может возникнуть ряд проблем, которые могут повлиять на качество конечного продукта. В этой статье мы обсудим некоторые распространенные проблемы, которые могут возникнуть в процессе волочения медной проволоки, и рассмотрим возможные решения для их решения.

Одной из наиболее распространенных проблем при волочении медной проволоки является износ матрицы. Поскольку медный стержень протягивается через матрицы, трение между стержнем и матрицей может со временем привести к ее износу. Это может привести к неравномерному уменьшению диаметра и увеличению шероховатости поверхности проволоки. Чтобы решить эту проблему, важно регулярно проверять матрицы на наличие признаков износа и при необходимости заменять их. Использование высококачественных матриц, изготовленных из таких материалов, как карбид вольфрама, также может помочь снизить износ и продлить срок службы матриц.

Еще одна распространенная проблема при волочении медной проволоки — ее поломка. Это может произойти, если проволоку протягивают через матрицы слишком быстро или в медном стержне имеются дефекты, такие как трещины или загрязнения. Чтобы предотвратить обрыв проволоки, важно контролировать скорость волочения проволоки и убедиться, что медный стержень не имеет дефектов до начала процесса волочения. Кроме того, использование смазочных материалов и правильных методов охлаждения может помочь уменьшить трение и выделение тепла, которые также могут способствовать поломке проволоки.

В некоторых случаях волочение медной проволоки может привести к образованию поверхностных дефектов проволоки, таких как царапины или ямы. Эти дефекты могут быть вызваны множеством факторов, включая неправильное выравнивание матрицы, недостаточную смазку или чрезмерную скорость волочения. Для устранения дефектов поверхности важно внимательно следить за процессом нанесения рисунка и при необходимости вносить коррективы. Обеспечение правильного выравнивания матриц и использование высококачественных смазочных материалов может помочь уменьшить появление поверхностных дефектов и улучшить общее качество проволоки.

Наконец, еще одна распространенная проблема при волочении медной проволоки — это непостоянный диаметр проволоки. Это может произойти, если матрицы не выровнены должным образом или если во время процесса волочения к проволоке применяются изменения в натяжении. Чтобы решить эту проблему, важно регулярно калибровать волочильную машину и следить за правильностью выравнивания штампов. Кроме того, использование системы контроля натяжения с замкнутым контуром может помочь поддерживать постоянное натяжение на протяжении всего процесса волочения, что приводит к более равномерному диаметру проволоки.

В заключение, волочение медной проволоки — это сложный процесс, который может столкнуться с рядом проблем, которые могут повлиять на качество конечного продукта. Тщательно контролируя процесс рисования, используя высококачественные штампы и смазочные материалы и внося необходимые коррективы, можно решить многие из этих проблем. Принимая активные меры для решения распространенных проблем, связанных с волочением медной проволоки, производители могут гарантировать, что они производят высококачественную медную проволоку, отвечающую потребностям своих клиентов.