Table of Contents

Défis courants rencontrés dans les opérations du processus de tréfilage de l’aluminium

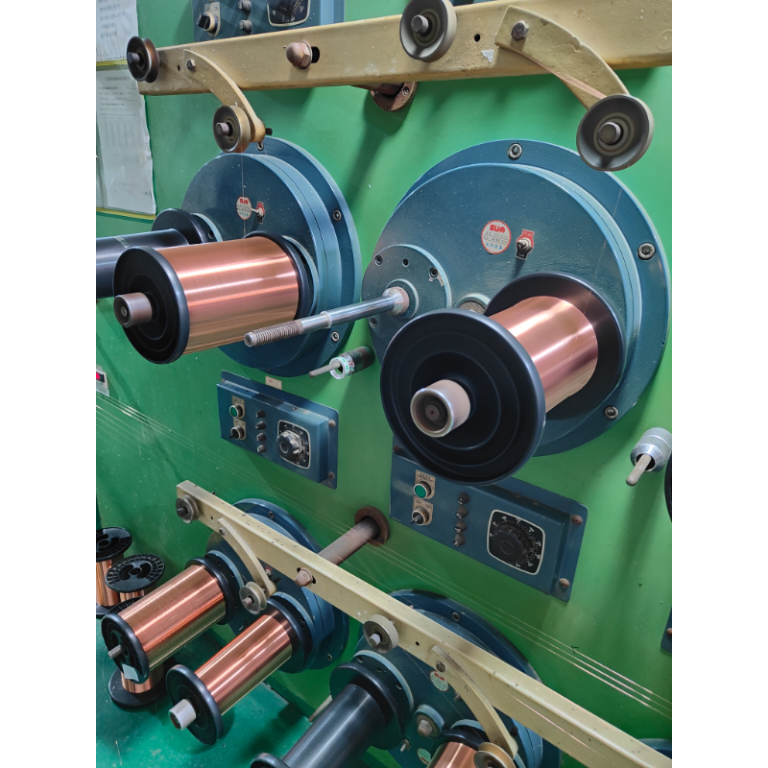

Le tréfilage d’aluminium est un processus utilisé pour réduire le diamètre du fil d’aluminium en le tirant à travers une série de matrices. Ce processus est essentiel dans la production de divers produits en aluminium, tels que les fils électriques, les câbles et les conducteurs. Cependant, comme tout processus de fabrication, le tréfilage de l’aluminium comporte son propre ensemble de défis qui peuvent avoir un impact sur la qualité et l’efficacité de l’opération.

L’un des défis courants rencontrés dans les opérations de tréfilage de l’aluminium est l’usure des matrices. Au fur et à mesure que le fil est tiré à travers les matrices, la friction et la pression entraînent une usure des matrices au fil du temps. Cela peut entraîner une augmentation des cassures de fils, des défauts de surface et des imprécisions dimensionnelles. Pour atténuer ce défi, un entretien et une inspection réguliers des matrices sont essentiels. De plus, l’utilisation de matrices de haute qualité fabriquées à partir de matériaux à haute résistance à l’usure peut contribuer à prolonger leur durée de vie.

Un autre défi des machines de découpe de fil d’aluminium est la qualité de surface. La surface du fil peut être affectée par divers facteurs, tels que l’usure de la matrice, la lubrification et la vitesse d’étirage. Une mauvaise qualité de surface peut entraîner des problèmes tels que des défauts de surface, de la rugosité et une conductivité réduite. Pour améliorer la qualité de la surface, il est important d’utiliser une lubrification appropriée pendant le processus d’emboutissage et de s’assurer que les matrices sont en bon état. L’ajustement de la vitesse et de la tension d’étirage peut également aider à obtenir une finition de surface plus lisse.

La précision dimensionnelle est un autre aspect critique du tréfilage de l’aluminium. Les variations de diamètre du fil peuvent avoir un impact sur les performances et la fonctionnalité du produit final. Des facteurs tels que l’usure des matrices, les propriétés des matériaux et les paramètres de dessin peuvent affecter la précision dimensionnelle. Pour relever ce défi, il est important de surveiller et de contrôler les paramètres d’étirage, tels que la taille de la matrice, le taux de réduction et la vitesse d’étirage. L’étalonnage régulier de l’équipement et des matrices peut également aider à maintenir la précision dimensionnelle tout au long du processus d’étirage.

L’un des défis les plus importants dans le tréfilage de l’aluminium réside dans les propriétés des matériaux. L’aluminium est un métal mou et ductile, ce qui peut le rendre sujet à la déformation et à la casse pendant le processus d’étirage. Le contrôle des propriétés des matériaux, telles que la composition de l’alliage, la taille des grains et la microstructure, est crucial pour obtenir un fil cohérent et de haute qualité. Des processus de traitement thermique et de recuit appropriés peuvent contribuer à améliorer les propriétés mécaniques du fil d’aluminium, le rendant ainsi plus adapté aux opérations de tréfilage.

En conclusion, les opérations de tréfilage du fil d’aluminium sont confrontées à plusieurs défis communs qui peuvent avoir un impact sur la qualité et l’efficacité du processus. L’usure des matrices, la qualité de la surface, la précision dimensionnelle et les propriétés des matériaux sont des facteurs clés qui doivent être soigneusement gérés pour garantir le succès des opérations de tréfilage. En relevant ces défis grâce à une maintenance appropriée, au contrôle des paramètres d’étirage et à l’optimisation des matériaux, les fabricants peuvent produire du fil d’aluminium de haute qualité pour diverses applications. L’amélioration continue et l’innovation dans le processus de tréfilage sont essentielles pour surmonter ces défis et répondre aux demandes de l’industrie.

Avantages de l’utilisation du fil d’aluminium dans le processus de tréfilage

En plus de sa légèreté et de son excellente conductivité, le fil d’aluminium offre également une résistance supérieure à la corrosion. Contrairement au cuivre, qui est sujet à la corrosion avec le temps, l’aluminium est très résistant à la rouille et à d’autres formes de corrosion. Cela fait du fil d’aluminium une option durable pour les applications où l’exposition à l’humidité ou aux environnements difficiles est un problème. De plus, la résistance à la corrosion du fil d’aluminium peut contribuer à prolonger la durée de vie des produits et à réduire les coûts de maintenance au fil du temps.

De plus, le fil d’aluminium est plus rentable que le cuivre, ce qui en fait une option attrayante pour les fabricants cherchant à réduire leurs coûts de production. Le prix de l’aluminium est généralement inférieur à celui du cuivre, ce qui en fait un matériau plus abordable pour les procédés de tréfilage. De plus, la nature légère du fil d’aluminium peut entraîner une baisse des coûts d’expédition, contribuant ainsi à des économies globales pour les fabricants.

Malgré ses nombreux avantages, l’utilisation du fil d’aluminium dans le processus de tréfilage présente certaines limites. L’un des principaux inconvénients est sa résistance à la traction inférieure à celle du cuivre. Cela signifie que le fil d’aluminium peut ne pas être aussi solide ou durable que le fil de cuivre, ce qui le rend moins adapté aux applications où une résistance élevée à la traction est requise. Cependant, les progrès de la métallurgie et des processus de fabrication ont conduit au développement d’alliages d’aluminium à haute résistance qui peuvent rivaliser avec la résistance à la traction du cuivre.

En conclusion, les avantages de l’utilisation du fil d’aluminium dans le processus de tréfilage en font une alternative viable au cuivre. pour de nombreuses applications. Sa légèreté, son excellente conductivité, sa résistance à la corrosion et sa rentabilité en font une option attrayante pour les fabricants cherchant à réduire les coûts de production et à améliorer les performances de leurs produits. Bien qu’il existe certaines limites à l’utilisation du fil d’aluminium, les efforts continus de recherche et de développement améliorent continuellement la résistance et la durabilité des alliages d’aluminium, ce qui en fait un choix compétitif pour un large éventail d’applications.

In addition to its lightweight nature and excellent conductivity, aluminum wire also offers superior corrosion resistance. Unlike copper, which is prone to corrosion over time, aluminum is highly resistant to rust and other forms of corrosion. This makes aluminum wire a durable and long-lasting option for applications where exposure to moisture or harsh environments is a concern. Additionally, the corrosion resistance of aluminum wire can help extend the lifespan of products and reduce maintenance costs over time.

Furthermore, aluminum wire is more cost-effective than copper, making it an attractive option for manufacturers looking to reduce production costs. The price of aluminium is typically lower than that of copper, making it a more affordable material for wire drawing processes. Additionally, the lightweight nature of aluminium wire can result in lower shipping costs, further contributing to overall cost savings for manufacturers.

Despite its many advantages, there are some limitations to using aluminum wire in the drawing process. One of the main drawbacks is its lower tensile strength compared to copper. This means that aluminum wire may not be as strong or durable as copper wire, making it less suitable for applications where high tensile strength is required. However, advancements in metallurgy and manufacturing processes have led to the development of high-strength aluminum alloys that can rival the tensile strength of copper.

In conclusion, the advantages of using aluminum wire in the drawing process make it a viable alternative to copper for many applications. Its lightweight nature, excellent conductivity, corrosion resistance, and cost-effectiveness make it an attractive option for manufacturers looking to reduce production costs and improve product performance. While there are some limitations to using aluminum wire, ongoing research and development efforts are continuously improving the strength and durability of aluminium alloys, making them a competitive choice for a wide range of applications.