Table of Contents

Những thách thức thường gặp khi vận hành quá trình kéo dây nhôm

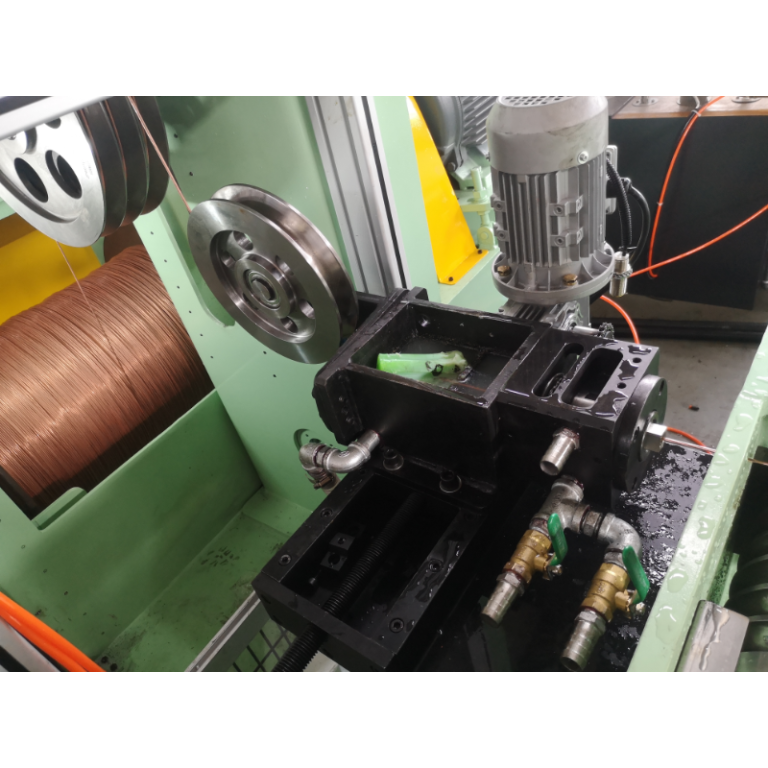

Vẽ dây nhôm là một quá trình được sử dụng để giảm đường kính của dây nhôm bằng cách kéo nó qua một loạt khuôn. Quá trình này rất cần thiết trong việc sản xuất các sản phẩm nhôm khác nhau, chẳng hạn như dây điện, dây cáp và dây dẫn. Tuy nhiên, giống như bất kỳ quy trình sản xuất nào, kéo dây nhôm cũng có những thách thức riêng có thể ảnh hưởng đến chất lượng và hiệu quả của hoạt động.

Một thách thức phổ biến phải đối mặt trong quá trình kéo dây nhôm là độ mòn khuôn. Khi dây được kéo qua khuôn, ma sát và áp suất sẽ làm cho khuôn bị mòn theo thời gian. Điều này có thể dẫn đến sự gia tăng đứt dây, khuyết tật bề mặt và độ không chính xác về kích thước. Để giảm thiểu thách thức này, việc bảo trì và kiểm tra khuôn thường xuyên là rất cần thiết. Ngoài ra, sử dụng khuôn chất lượng cao làm từ vật liệu có khả năng chống mài mòn cao có thể giúp kéo dài tuổi thọ của chúng.

Một thách thức khác đối với máy bẻ dây nhôm là chất lượng bề mặt. Bề mặt của dây có thể bị ảnh hưởng bởi nhiều yếu tố khác nhau, chẳng hạn như độ mòn của khuôn, chất bôi trơn và tốc độ kéo. Chất lượng bề mặt kém có thể dẫn đến các vấn đề như khuyết tật bề mặt, độ nhám và độ dẫn điện giảm. Để cải thiện chất lượng bề mặt, điều quan trọng là phải sử dụng chất bôi trơn thích hợp trong quá trình dập và đảm bảo rằng khuôn ở tình trạng tốt. Điều chỉnh tốc độ kéo và độ căng cũng có thể giúp đạt được bề mặt mịn hơn.

Độ chính xác về kích thước là một khía cạnh quan trọng khác của quá trình kéo dây nhôm. Sự thay đổi đường kính dây có thể ảnh hưởng đến hiệu suất và chức năng của sản phẩm cuối cùng. Các yếu tố như độ mòn khuôn, tính chất vật liệu và thông số bản vẽ có thể ảnh hưởng đến độ chính xác về kích thước. Để giải quyết thách thức này, điều quan trọng là phải theo dõi và kiểm soát các thông số bản vẽ, chẳng hạn như kích thước khuôn, tỷ lệ thu nhỏ và tốc độ vẽ. Việc hiệu chỉnh thường xuyên thiết bị và khuôn cũng có thể giúp duy trì độ chính xác về kích thước trong suốt quá trình vẽ.

Một trong những thách thức quan trọng nhất trong việc vẽ dây nhôm là tính chất vật liệu. Nhôm là kim loại mềm và dẻo nên dễ bị biến dạng, gãy trong quá trình gia công. Kiểm soát các đặc tính vật liệu, chẳng hạn như thành phần hợp kim, kích thước hạt và cấu trúc vi mô, là rất quan trọng để đạt được dây chất lượng cao và ổn định. Quy trình ủ và xử lý nhiệt thích hợp có thể giúp cải thiện tính chất cơ học của dây nhôm, làm cho nó phù hợp hơn cho các hoạt động kéo.

Tóm lại, các hoạt động kéo dây nhôm phải đối mặt với một số thách thức chung có thể ảnh hưởng đến chất lượng và hiệu quả của quy trình. Độ mòn khuôn, chất lượng bề mặt, độ chính xác về kích thước và tính chất vật liệu là những yếu tố chính cần được quản lý cẩn thận để đảm bảo hoạt động kéo dây thành công. Bằng cách giải quyết những thách thức này thông qua việc bảo trì thích hợp, kiểm soát các thông số bản vẽ và tối ưu hóa vật liệu, nhà sản xuất có thể sản xuất dây nhôm chất lượng cao cho nhiều ứng dụng khác nhau. Cải tiến và đổi mới liên tục trong quy trình kéo dây là điều cần thiết để vượt qua những thách thức này và đáp ứng nhu cầu của ngành.

Ưu điểm của việc sử dụng dây nhôm trong quá trình vẽ

Kéo dây nhôm là một quá trình bao gồm việc kéo dây kim loại qua một loạt khuôn để giảm đường kính và tăng chiều dài của nó. Quá trình này thường được sử dụng trong sản xuất dây điện, dây cáp và nhiều sản phẩm khác yêu cầu dây kim loại mỏng và dẻo. Trong khi đồng thường là vật liệu được ưa chuộng để kéo dây do tính dẫn điện tuyệt vời của nó thì nhôm đang trở nên phổ biến như một sự thay thế khả thi.

Một trong những ưu điểm chính của việc sử dụng máy kéo dây tấm nhôm trong quá trình kéo là tính chất nhẹ của nó. Nhôm nhẹ hơn đáng kể so với đồng nên dễ dàng xử lý và vận chuyển hơn. Điều này có thể giúp tiết kiệm chi phí cho nhà sản xuất vì vật liệu nhẹ hơn cần ít năng lượng hơn để sản xuất và vận chuyển. Ngoài ra, tính chất nhẹ của dây nhôm khiến nó trở nên lý tưởng cho các ứng dụng quan tâm đến trọng lượng, chẳng hạn như trong ngành hàng không vũ trụ và ô tô.

Một ưu điểm khác của việc sử dụng dây nhôm trong quá trình kéo là tính dẫn điện tuyệt vời của nó. Trong khi đồng được biết đến với tính dẫn điện cao thì nhôm cũng không hề kém cạnh. Trên thực tế, nhôm có độ dẫn điện xấp xỉ 61% so với đồng, khiến nó trở thành vật liệu thay thế phù hợp cho nhiều ứng dụng. Độ dẫn điện cao này cho phép dây nhôm truyền điện hiệu quả, khiến nó trở thành sự lựa chọn đáng tin cậy cho hệ thống dây điện và các ứng dụng khác mà độ dẫn điện là rất quan trọng.

Ngoài tính chất nhẹ và độ dẫn điện tuyệt vời, dây nhôm còn có khả năng chống ăn mòn vượt trội. Không giống như đồng dễ bị ăn mòn theo thời gian, nhôm có khả năng chống gỉ cao và các dạng ăn mòn khác. Điều này làm cho dây nhôm trở thành một lựa chọn bền và lâu dài cho các ứng dụng cần quan tâm đến việc tiếp xúc với độ ẩm hoặc môi trường khắc nghiệt. Ngoài ra, khả năng chống ăn mòn của dây nhôm có thể giúp kéo dài tuổi thọ của sản phẩm và giảm chi phí bảo trì theo thời gian.

Hơn nữa, dây nhôm tiết kiệm chi phí hơn đồng nên trở thành một lựa chọn hấp dẫn cho các nhà sản xuất muốn giảm chi phí sản xuất. Giá nhôm thường thấp hơn giá đồng, khiến nó trở thành vật liệu hợp lý hơn cho quá trình kéo dây. Ngoài ra, tính chất nhẹ của dây nhôm có thể giúp giảm chi phí vận chuyển, góp phần tiết kiệm chi phí chung cho nhà sản xuất.

Mặc dù có nhiều ưu điểm nhưng vẫn có một số hạn chế khi sử dụng dây nhôm trong quá trình kéo. Một trong những nhược điểm chính là độ bền kéo thấp hơn so với đồng. Điều này có nghĩa là dây nhôm có thể không bền hoặc chắc chắn như dây đồng, khiến nó ít phù hợp hơn cho các ứng dụng đòi hỏi độ bền kéo cao. Tuy nhiên, những tiến bộ trong quá trình luyện kim và sản xuất đã dẫn đến sự phát triển của hợp kim nhôm có độ bền cao có thể cạnh tranh với độ bền kéo của đồng.

Tóm lại, những lợi thế của việc sử dụng dây nhôm trong quy trình kéo khiến nó trở thành một sự thay thế khả thi cho đồng cho nhiều ứng dụng. Bản chất nhẹ, độ dẫn điện tuyệt vời, khả năng chống ăn mòn và hiệu quả chi phí khiến nó trở thành một lựa chọn hấp dẫn cho các nhà sản xuất muốn giảm chi phí sản xuất và cải thiện hiệu suất sản phẩm. Mặc dù có một số hạn chế khi sử dụng dây nhôm, nhưng những nỗ lực nghiên cứu và phát triển liên tục đang liên tục cải thiện độ bền và độ bền của hợp kim nhôm, khiến chúng trở thành lựa chọn cạnh tranh cho nhiều ứng dụng.